工廠實戰經驗 承接總公司業務,如何全面提升工作效率

在當今競爭激烈的市場環境中,工廠作為總公司業務鏈條中的關鍵生產環節,其工作效率直接影響到訂單交付、成本控制與客戶滿意度。高效承接總公司業務,不僅是執行指令,更是價值創造的過程。以下分享幾項提升工廠工作效率的實戰經驗,旨在幫助工廠管理者實現降本增效,與總公司形成更緊密的戰略協同。

一、明確目標與流程再造:承接業務的“導航圖”

承接總公司業務時,首要任務是清晰理解業務目標與要求。工廠管理層需與總公司業務部門深度溝通,明確產品規格、質量標準、交付周期及成本預算等關鍵指標。在此基礎上,對內部生產流程進行系統性梳理與再造。

- 制定標準化作業程序(SOP):針對總公司業務特點,將每個生產環節的操作步驟、質量標準、工時定額標準化,減少人為判斷誤差,提升操作一致性。

- 優化生產布局:采用“一個流”或單元化生產模式,減少物料搬運距離與在制品庫存,縮短生產周期。例如,為高頻次的總公司訂單設立專用生產線或柔性生產單元。

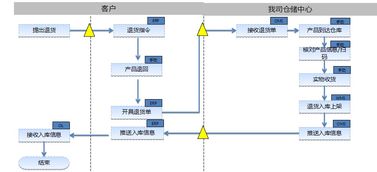

二、強化信息流協同:打破“部門墻”與“公司墻”

信息傳遞不暢是導致效率低下的常見原因。工廠需建立與總公司業務、采購、物流等部門的高效協同機制。

- 數字化工具應用:引入ERP(企業資源計劃)、MES(制造執行系統)等信息系統,實現訂單狀態、生產進度、庫存數據的實時共享。總公司可隨時查看生產動態,工廠也能及時接收變更指令。

- 定期對接會議:建立周/月度的業務對接會制度,回顧生產績效、預警潛在問題、協調資源需求,將被動執行轉為主動協同。

三、注重人員賦能與激勵:激活“第一生產力”

員工作為操作的直接執行者,其技能與積極性是效率的核心驅動。

- 針對性培訓:針對總公司業務的技術與質量要求,開展專項技能培訓與認證,確保員工“會干、能干好”。推行多能工培養,增強生產線應對訂單波動的靈活性。

- 績效掛鉤激勵:將生產效率、質量合格率、交付準時率等關鍵指標與團隊及個人績效獎金直接掛鉤,設立“效率之星”、“質量標桿”等即時獎勵,激發員工改善熱情。

四、推行精益管理與持續改善:向“浪費”要效率

精益生產是提升工廠效率的經典方法論,其核心是消除一切非增值活動(浪費)。

- 開展價值流分析(VSM): mapping從接單到交付的全過程,識別并消除等待、搬運、返工等七大類浪費。

- 建立持續改善文化:鼓勵一線員工通過“提案改善”制度,就工具改良、工序簡化等提出建議,并快速試點推廣。設立改善看板,可視化跟蹤改善進度與成果。

五、做好設備預防性維護:保障“作戰武器”的可靠性

設備故障是導致生產停線的致命傷。

- 實施TPM(全員生產維護):操作員參與日常點檢、清潔、保養,專業維修團隊進行定期預防性維護,大幅降低非計劃性停機時間。

- 關鍵設備備件管理:對于核心設備,建立安全庫存或與供應商簽訂快速響應協議,確保故障后能最短時間恢復生產。

六、構建動態風險管理機制:為效率上“保險”

承接總公司業務常面臨計劃變更、急單插入等不確定性。

- 柔性產能規劃:保留一部分彈性產能(如通過合理安排班次、使用臨時工),并建立可靠的供應鏈后備資源庫。

- 制定應急預案:針對常見風險(如關鍵物料延遲、設備突發故障),事先制定應對流程與授權機制,確保問題出現時能迅速響應,減少對整體效率的沖擊。

****

提高工廠工作效率,以卓越的運營能力承接好總公司業務,是一個需要系統規劃、全員參與、持續精進的工程。其本質是構建一種以客戶(內部客戶即總公司)為中心、以數據為驅動、以人的智慧為基礎的敏捷制造文化。當工廠不僅能高效“執行”,更能主動“賦能”業務時,便真正成為了總公司值得信賴的戰略基石與核心競爭力所在。

如若轉載,請注明出處:http://m.zjxinyang.cn/product/73.html

更新時間:2026-01-07 10:51:28